UCM軋機支撐輥軸承密封優化設計

2016-11-02辛衛升 歐陽娜 方俊 程建東

1550連軋機支撐輥軸承采用的是四列圓柱滾子軸承和雙列圓錐輥子軸承,是大型軋機的關鍵部件,支撐輥軸承運行好壞直接影響到軋機軋制鋼板扳厚均勻性以及板形的控制而軸承運行好壞一個Z主要的因素就是保證軸承具有良好的潤滑狀態軸承座密封設計是保證軸承具有良好潤滑狀態的前提條件,也是直接影響軸承使用壽命以及軋機的正常運行。同時,密封不良會發生漏油和軸承進水現象,還會造成軸承破損,從而產生巨大的經濟損失和環境污染本文時連軋機軸承失效以及軸承座密封設計進行分析,指出了密封設計存在的缺陷,同時提出了相應的改進措施。

1 前言

武鋼冷軋薄板總廠三分廠1550連軋機采用的是日本日立公司發明的UCM軋機,其支撐輥軸承多采用四列圓柱滾子徑向軸承和雙列圓錐滾子止推軸承,它具備大軋制壓力、高軋制速度、高軋制精度及連續生產等特點,決定了它技術裝備的先進性。由于四列圓柱滾子軸承游隙較小,受力均勻,比傳統油膜軸承能更好地控制鋼板厚度和板形。四列圓柱滾子徑向軸承內圈與軋輥軸頸采用過盈配合,為了保證軸承與軋輥的同軸度,將熱內圈熱裝在輥頸上,冷卻后在磨床上將內圈外徑磨削,達到軸承徑向間隙要求。裝在軋輥輥頸上內圈具有互換性,滾子、外圈與軸承座組成一個整體,可以和任何一對磨好的內圈裝配。軸承采用VG320稀油循環潤滑。由于軋機軸承工作環境惡劣,乳化液、冷卻水、氧化鐵皮以及鋼帶所帶雜質較多,同時承受較大的軋制力和沖擊載荷。

這種軸承保證高精度運行的一個Z重要條件是保證良好的潤滑。1550連軋機每個支撐輥軸承座要求每分鐘有52.6L的潤滑油才能保證軸承潤滑良好。所以必須具有合理的軸承座密封設計才能避免因軸承座漏油而產生一系列的問題。軸承座漏油,軸承潤滑質量降低,軸承潤滑油膜間隙變化增大,板厚控制變差;泄露的油介質與冷卻水混和,嚴重影響了帶鋼表面質量;油泄露既浪費了能源又污染了環境;油的泄露使四列圓柱滾子軸承使用壽命縮短,造成軋機非正常換輥,影響軋機正常運行生產。

2 軸承失效的方式及原因分析

對軸承失效進行分析,主要有以下4種形式:

1)下支撐輥軸承由于密封不良,導致軸承座進水,再加上稀油潤滑泄露嚴重,潤滑不足,造成滾動體磨損較快和外圈輥道局部銹蝕,受到軋制力作用就會局部掉肉,甚至滾動體破裂;

2)上支撐輥軸承座由于密封不良,進入雜物較多,造成滾動體磨損較快;

3)軸承頻繁發生外圈輥.道剝落、保持架散落等故障;

4)軋制時,由于軸承座自定位能力差,軋制彎輥力較大變形時,四列圓柱受力不均勻,局部受力大,易發生剝落;

軸承外圈滾道剝落和滾動體及內圈滾道磨損點蝕的原因是密封不良進水和雜物,潤滑油流失。軋輥在軋制力作用下產生彎曲變形時,由于軸承座缺乏適應軋輥變形的自定位調節能力,造成滾道受力不均勻,使得四列圓柱軸承受軋制力不均勻,導致局部應力過大,而且潤滑不良,接觸面沒有形成油膜,造成局部剝落。

3 軸承座密封的改進

3.1支撐輥軸承座止推軸承采用橡膠墊(平墊)改為O型密封

連軋機支撐輥軸承座止推軸承密封設計采用橡膠密封墊(平墊)密封(見圖1中的1和2)。這種橡膠平墊密封自密封作用較差,軋機支撐輥軸承座稀油潤滑壓力(設計壓力為1.2bar)全部作用在這兩個位置,無法完全進行密封,具有漏油現象。特別是2處經常拆卸,裝卸過程中易損壞,并且在拆裝端蓋時橡膠平墊無法固定,給現場實際安裝帶來困難,密封墊安裝有偏移將會造成漏油現象,所以建議將此兩處密封改為O型密封。

1 前言

武鋼冷軋薄板總廠三分廠1550連軋機采用的是日本日立公司發明的UCM軋機,其支撐輥軸承多采用四列圓柱滾子徑向軸承和雙列圓錐滾子止推軸承,它具備大軋制壓力、高軋制速度、高軋制精度及連續生產等特點,決定了它技術裝備的先進性。由于四列圓柱滾子軸承游隙較小,受力均勻,比傳統油膜軸承能更好地控制鋼板厚度和板形。四列圓柱滾子徑向軸承內圈與軋輥軸頸采用過盈配合,為了保證軸承與軋輥的同軸度,將熱內圈熱裝在輥頸上,冷卻后在磨床上將內圈外徑磨削,達到軸承徑向間隙要求。裝在軋輥輥頸上內圈具有互換性,滾子、外圈與軸承座組成一個整體,可以和任何一對磨好的內圈裝配。軸承采用VG320稀油循環潤滑。由于軋機軸承工作環境惡劣,乳化液、冷卻水、氧化鐵皮以及鋼帶所帶雜質較多,同時承受較大的軋制力和沖擊載荷。

這種軸承保證高精度運行的一個Z重要條件是保證良好的潤滑。1550連軋機每個支撐輥軸承座要求每分鐘有52.6L的潤滑油才能保證軸承潤滑良好。所以必須具有合理的軸承座密封設計才能避免因軸承座漏油而產生一系列的問題。軸承座漏油,軸承潤滑質量降低,軸承潤滑油膜間隙變化增大,板厚控制變差;泄露的油介質與冷卻水混和,嚴重影響了帶鋼表面質量;油泄露既浪費了能源又污染了環境;油的泄露使四列圓柱滾子軸承使用壽命縮短,造成軋機非正常換輥,影響軋機正常運行生產。

2 軸承失效的方式及原因分析

對軸承失效進行分析,主要有以下4種形式:

1)下支撐輥軸承由于密封不良,導致軸承座進水,再加上稀油潤滑泄露嚴重,潤滑不足,造成滾動體磨損較快和外圈輥道局部銹蝕,受到軋制力作用就會局部掉肉,甚至滾動體破裂;

2)上支撐輥軸承座由于密封不良,進入雜物較多,造成滾動體磨損較快;

3)軸承頻繁發生外圈輥.道剝落、保持架散落等故障;

4)軋制時,由于軸承座自定位能力差,軋制彎輥力較大變形時,四列圓柱受力不均勻,局部受力大,易發生剝落;

軸承外圈滾道剝落和滾動體及內圈滾道磨損點蝕的原因是密封不良進水和雜物,潤滑油流失。軋輥在軋制力作用下產生彎曲變形時,由于軸承座缺乏適應軋輥變形的自定位調節能力,造成滾道受力不均勻,使得四列圓柱軸承受軋制力不均勻,導致局部應力過大,而且潤滑不良,接觸面沒有形成油膜,造成局部剝落。

3 軸承座密封的改進

3.1支撐輥軸承座止推軸承采用橡膠墊(平墊)改為O型密封

連軋機支撐輥軸承座止推軸承密封設計采用橡膠密封墊(平墊)密封(見圖1中的1和2)。這種橡膠平墊密封自密封作用較差,軋機支撐輥軸承座稀油潤滑壓力(設計壓力為1.2bar)全部作用在這兩個位置,無法完全進行密封,具有漏油現象。特別是2處經常拆卸,裝卸過程中易損壞,并且在拆裝端蓋時橡膠平墊無法固定,給現場實際安裝帶來困難,密封墊安裝有偏移將會造成漏油現象,所以建議將此兩處密封改為O型密封。

密封作用。此外,設計簡化,安裝可以輕松拉伸裝配,可以用O型槽固定,在拆裝時不會滑落,方便安裝,并可大大降低成本。

3.2支撐輥軸承座骨架密封設計改進

支撐輥徑向軸承是靠3個骨架密封,列密封唇口朝內密封軸承座腔體,防止潤滑油泄露,第二、三列密封唇口朝外,防止乳化液和雜物等進入軸承座腔體內部。

為了防止軸承座潤滑油泄露,將、二列密封唇口改為朝內,第三列密封唇口朝外。

為了更好地阻止外物進入軸承座腔體,在支撐輥軸承座后蓋和支撐輥輥端之間加裝一個防護水封,采用較硬的氫化定腈橡膠及金屬圈固定。

改進密封支撐彈簧的鎖定結構,增加彈簧的預緊力,增強密封效果,同時避免裝配彈簧損壞或者移位。

改進軸封尺寸,增加過盈量,由原來的3-4mm改為5-6mm,從而增加密封強度。

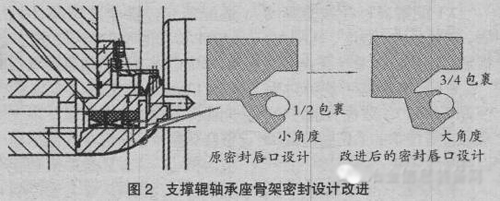

改進密封唇口的設計,由原來的小三角形唇口改為大三形角唇口,使密封唇口與軸接觸形成一個平面,增加密封唇口的接觸面積,防止局部老化(圖2)。

3.2支撐輥軸承座骨架密封設計改進

支撐輥徑向軸承是靠3個骨架密封,列密封唇口朝內密封軸承座腔體,防止潤滑油泄露,第二、三列密封唇口朝外,防止乳化液和雜物等進入軸承座腔體內部。

為了防止軸承座潤滑油泄露,將、二列密封唇口改為朝內,第三列密封唇口朝外。

為了更好地阻止外物進入軸承座腔體,在支撐輥軸承座后蓋和支撐輥輥端之間加裝一個防護水封,采用較硬的氫化定腈橡膠及金屬圈固定。

改進密封支撐彈簧的鎖定結構,增加彈簧的預緊力,增強密封效果,同時避免裝配彈簧損壞或者移位。

改進軸封尺寸,增加過盈量,由原來的3-4mm改為5-6mm,從而增加密封強度。

改進密封唇口的設計,由原來的小三角形唇口改為大三形角唇口,使密封唇口與軸接觸形成一個平面,增加密封唇口的接觸面積,防止局部老化(圖2)。

4 總結

支撐輥軸承座密封的合理設計給軸承潤滑油提供了良好的密封,保證了軋輥軸承座內潤滑油的順利流動,給軋輥軸承提供了良好的潤滑條件。軸承座合理的密封設計還可以有效阻止軋機乳化液、粉塵等異物進入軸承,減少軋輥軸承在運行過程中意外事故發生,同時大大提高了軸承的使用壽命,更好地控制鋼板表面質量,減少了能源浪費和環境污染。并且也大大降低了材料成本,為軋機正常運行提供了充分條件。

支撐輥軸承座密封的合理設計給軸承潤滑油提供了良好的密封,保證了軋輥軸承座內潤滑油的順利流動,給軋輥軸承提供了良好的潤滑條件。軸承座合理的密封設計還可以有效阻止軋機乳化液、粉塵等異物進入軸承,減少軋輥軸承在運行過程中意外事故發生,同時大大提高了軸承的使用壽命,更好地控制鋼板表面質量,減少了能源浪費和環境污染。并且也大大降低了材料成本,為軋機正常運行提供了充分條件。