GfM風機集成化狀態監測系統

2019-01-02 今天與諸位分享先進的自動化、智能化、集成化風電機組狀態監測系統。

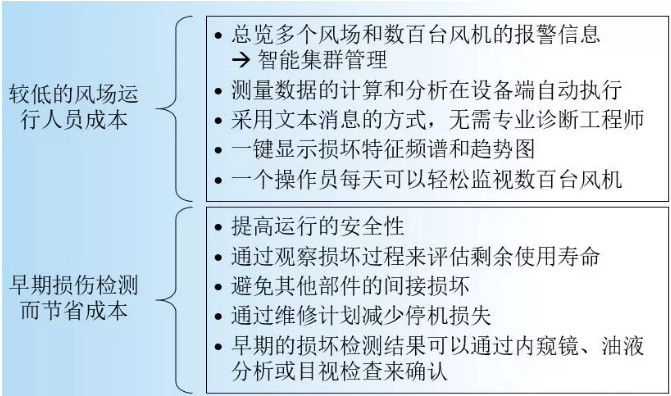

德國GfM公司將高級機器診斷技術應用到狀態監測系統中,采用智能算法自動搜尋階譜和包絡階譜,以查找與可能的損傷模式的頻率匹配的顯著性峰值,實現狀態監測系統的自動化和智能化。基本上,這使得任何一個人都可能成為機器診斷工作者。

目前狀態監測系統涵蓋離線式和在線式系統。基于Beckhoff平臺開發的集成化在線狀態監測系統為客戶提供高度靈活可靠的解決方案。

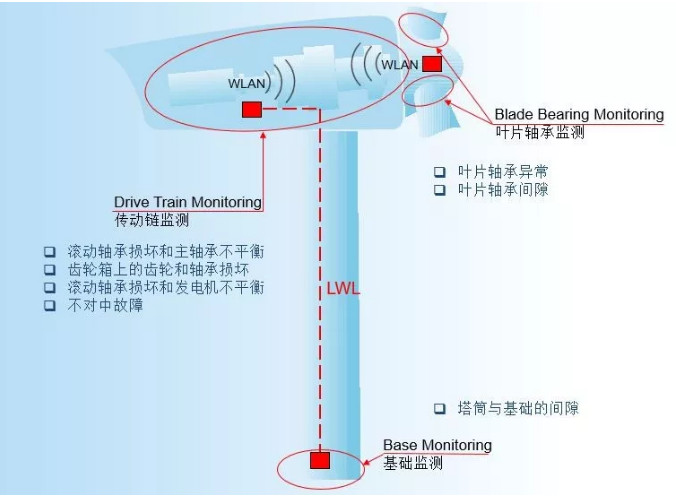

針對風電行業的特點和需求,GfM提供三大監測系統:葉片變槳軸承、傳動鏈和風機基礎的狀態監測系統。

目前狀態監測系統涵蓋離線式和在線式系統。基于Beckhoff平臺開發的集成化在線狀態監測系統為客戶提供高度靈活可靠的解決方案。

針對風電行業的特點和需求,GfM提供三大監測系統:葉片變槳軸承、傳動鏈和風機基礎的狀態監測系統。

葉片變槳軸承監測系統

葉片軸承承載非常大的交變載荷,而滾動元件和軸承環之間的滾動運動相對較低。葉片軸承的軸承表面的磨損通常不明顯,并且不能通過傳統的振動診斷方法檢測到。通常情況下,葉片軸承的狀態大多通過油脂樣品分析或拆卸后檢查。

GfM開發了低速傳動的診斷方法用于評估葉片軸承。利用葉片軸承附近的傳感器進行數據采集。測量結果用于評估內圈,外圈和滾動元件的局部損壞。

GfM開發了低速傳動的診斷方法用于評估葉片軸承。利用葉片軸承附近的傳感器進行數據采集。測量結果用于評估內圈,外圈和滾動元件的局部損壞。

傳動鏈狀態監測系統

風力發電機組通常設計使用壽命為20年。然而,它們受到特定負載的影響,這就是為什么傳動鏈的各個部件不能在沒有維護措施的情況下達到該使用壽命的原因。為了實現良好的結果,Z重要的就是實施基于狀態的維護。

狀態監測系統在風力發電機組傳動鏈中部署可及時發現以下異常現象:

滾動軸承損壞和主軸承不平衡;

齒輪箱上的齒輪和軸承損壞;

滾動軸承損壞和發電機不平衡;

不對中故障。

通過狀態監測,通常可在達到實際臨界條件前幾個月檢測到損壞。因此可以:

長期計劃和組織維修工作、人員和輔助工具;

及時有針對性地采購備件;

縮短維護時間并可以安排在低風速期間。

GfM傳動鏈狀態監測系統通過高采樣速率,重采樣進行實時階次分析,通過特征頻率模式識別進行在線監測,全自動判斷損壞部位并采用文本報警消息。采用獨特的專利算法實現變速風力發電機組的額定功率以下的可靠自動故障診斷。解放振動分析師工作量,全自動化、智能化的實現振動監測。

狀態監測系統在風力發電機組傳動鏈中部署可及時發現以下異常現象:

滾動軸承損壞和主軸承不平衡;

齒輪箱上的齒輪和軸承損壞;

滾動軸承損壞和發電機不平衡;

不對中故障。

通過狀態監測,通常可在達到實際臨界條件前幾個月檢測到損壞。因此可以:

長期計劃和組織維修工作、人員和輔助工具;

及時有針對性地采購備件;

縮短維護時間并可以安排在低風速期間。

GfM傳動鏈狀態監測系統通過高采樣速率,重采樣進行實時階次分析,通過特征頻率模式識別進行在線監測,全自動判斷損壞部位并采用文本報警消息。采用獨特的專利算法實現變速風力發電機組的額定功率以下的可靠自動故障診斷。解放振動分析師工作量,全自動化、智能化的實現振動監測。

風機基礎狀態監測系統

風機基礎安裝部件的移動是載荷影響的結果。基礎監測系統使用位移傳感器和應變傳感器,可以全天候在線測量所有運行情況。

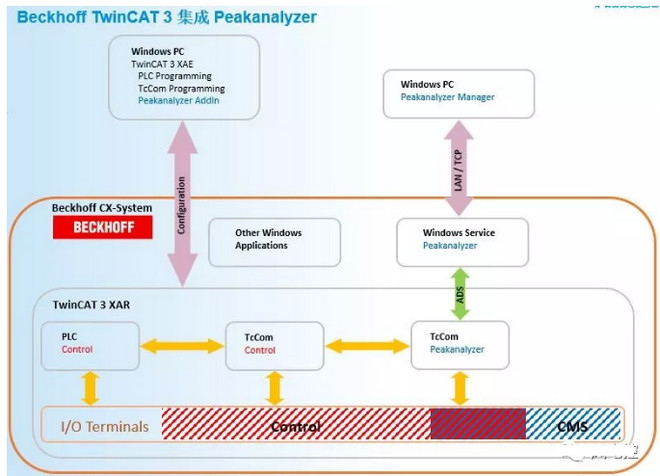

集成化狀態監測系統

基于Beckhoff PC控制技術平臺,可以獨立運行狀態監測,也可以將狀態監測系統整合到風機控制系統中,實現集成化解決方案。

GfM自動化狀態監測系統優勢

各子系統可以相互獨立,也可以集成到一套系統中。

(來源:風電控)