球磨機齒輪嚙合間隙的合理選擇及調整

2020-05-28童仁平

(黑龍江烏拉嘎黃金礦業有限責任公司)

齒輪傳動具有效率高、結構緊湊、工作可靠、壽命長及傳動比較穩定等特點。齒輪傳動工作的持久性和可靠性主要取決于其加工制造精度和裝配、檢修質量。制造精度和裝配質量的好壞對動負荷的產生、傳動時的聲響及齒輪的壽命有很大影響,尤其是在球磨機的安裝、檢修過程中,其傳動裝置齒輪副嚙合間隙的選擇和調整更顯重要。在現行的規范中,給出了球磨機安裝時齒輪副齒側間隙控制標準,對齒輪副的齒頂間隙沒有提出要求,只給出了大齒圈徑向跳動的上限標準。但大齒圈由于加工精度不高,加上鑄造、加工殘余應力引起的變形和安裝誤差,使球磨機大齒圈安裝后一般較難達到設計或安裝規范規定的徑向跳動要求。所以球磨機在實際安裝及調整過程中,因徑向跳動的超差,只強調控制齒側間隙是很難保證齒輪正常傳動的,尤其是大齒圈使用壽命至少在12年以上,在此期間需多次更換小齒輪及調換大小齒輪的工作面。由于大小齒輪齒頂間隙的測量不受齒面磨損的影響,所以以齒頂間隙為控制值調整齒輪副的嚙合間隙更有利于保證齒輪傳動的正常進行。

1 大齒圈產生徑向跳動的原因

由于加工、運輸保管、安裝等因素的影響,大齒圈會產生各種形式的變形,從而導致其徑向圓跳動公差超差。

1.1 齒輪的徑向誤差產生的徑向跳動

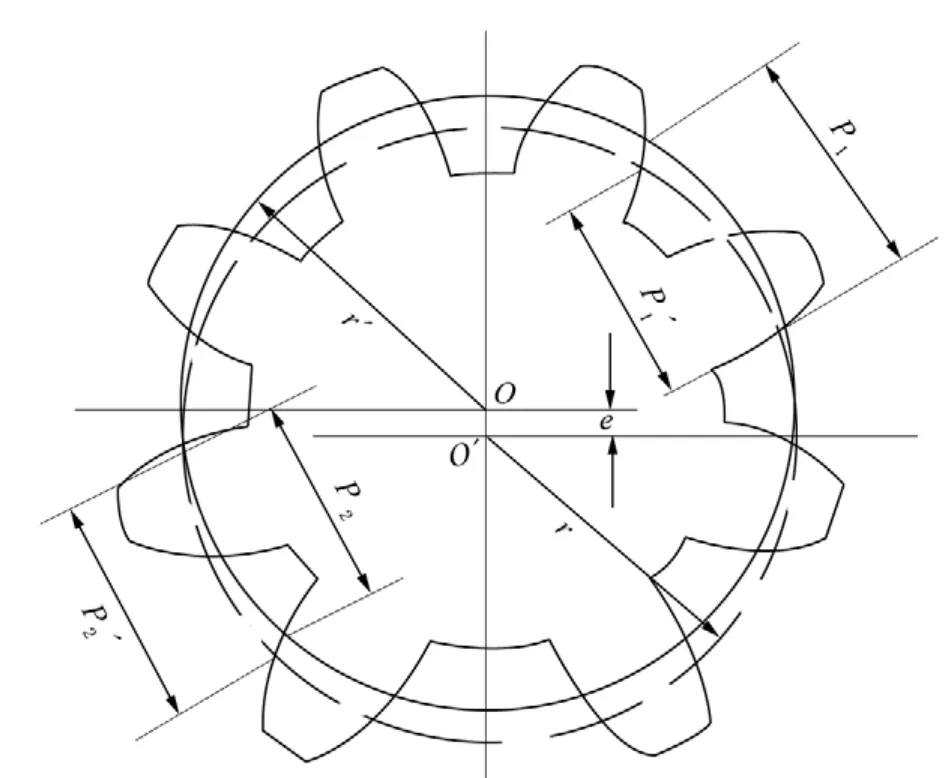

齒輪的徑向誤差是指滾齒或插齒時,由于齒坯的實際回轉中心與基準孔 (軸) 軸心不重合,即出現幾何偏心,使所切齒輪的輪齒發生徑向位移而引起的齒距累積誤差。由圖 1 可以看出:O 為切齒時回轉中心,O′ 為基準孔的幾何中心,當兩者不重合時,即使所切齒圈上的各齒沿圓周分布均勻 (即 P1=P2),但它只是分布在以 O 為中心的分度圓上,而在以 O′ 為中心的分度圓上其分布就不均勻了,即虛線圓上的 P1′ ≠ P2′。顯然這種齒距的變化是由于幾何偏心引起齒廓徑向位移而造成的。

切齒時產生齒輪徑向誤差的主要原因是工件安裝中心出現幾何偏心。球磨機大齒圈加工時,一般是以外圓找正定心、端面定位來安裝齒坯的,由于齒坯外圓本身徑向跳動太大,或基準面與孔軸線不垂直引起幾何偏心。

1 大齒圈產生徑向跳動的原因

由于加工、運輸保管、安裝等因素的影響,大齒圈會產生各種形式的變形,從而導致其徑向圓跳動公差超差。

1.1 齒輪的徑向誤差產生的徑向跳動

齒輪的徑向誤差是指滾齒或插齒時,由于齒坯的實際回轉中心與基準孔 (軸) 軸心不重合,即出現幾何偏心,使所切齒輪的輪齒發生徑向位移而引起的齒距累積誤差。由圖 1 可以看出:O 為切齒時回轉中心,O′ 為基準孔的幾何中心,當兩者不重合時,即使所切齒圈上的各齒沿圓周分布均勻 (即 P1=P2),但它只是分布在以 O 為中心的分度圓上,而在以 O′ 為中心的分度圓上其分布就不均勻了,即虛線圓上的 P1′ ≠ P2′。顯然這種齒距的變化是由于幾何偏心引起齒廓徑向位移而造成的。

切齒時產生齒輪徑向誤差的主要原因是工件安裝中心出現幾何偏心。球磨機大齒圈加工時,一般是以外圓找正定心、端面定位來安裝齒坯的,由于齒坯外圓本身徑向跳動太大,或基準面與孔軸線不垂直引起幾何偏心。

圖 1 幾何偏心引起徑向偏差

r —滾齒時的分度圓半徑;r′— 齒圈的分度圓半徑

r —滾齒時的分度圓半徑;r′— 齒圈的分度圓半徑

1.2 加工應力釋放產生的徑向跳動

大齒圈的切削加工過程是工件材料被切除的過程,刀具的刀刃在切削力的作用下擠入工件,工件就會由于外力作用而產生變形,此時在工件內各部分之間產生相互作用的內力,以抵抗這種外力的作用,并力圖使物體從變形后的位置恢復到變形前的位置,工件只有通過變形來達到新的應力平衡狀態。

在熱處理過程中,工件各部位組織轉變不一致,熱脹冷縮不同步,一般總會造成工件熱處理后不同程度、不同形式的畸變。

因為對工件進行熱加工或冷加工使金屬內部宏觀或微觀組織發生不均勻的體積變化而產生的具有內應力的零件,其內部組織處于一種極不穩定的狀態,有著強烈的恢復到無應力狀態的傾向,因此不斷地釋放應力,直到其完全消失為止,在這一內應力消失過程中,零件的形狀逐漸變化,原有的加工精度逐漸喪失。針對兩半聯接的大齒圈來說,加工應力的釋放更易產生變形,從而導致徑向跳動量的增加。

1.3 運輸、存放及安裝不當產生的徑向跳動

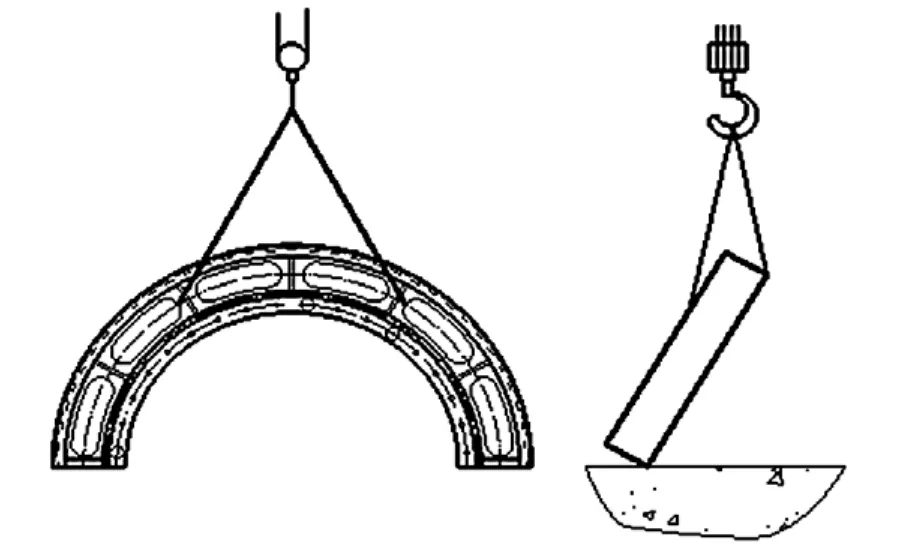

在起吊運輸過程中,如果裝卸起吊方法不當,也能引起張口現象。如圖 2 所示,如果起吊在半齒圈中間稍偏兩側部位,放置時,兩接合面先著地而后翻倒放平,此時半齒圈接合面處直徑變長而不能彈性恢復,時間一長即成為塑性變形,從而引起接合面張口,齒距變長,該段齒圈徑向跳動超差。安裝時如果放置方向不當,不注意法蘭螺栓擰緊順序,也容易引起齒圈變形。

大齒圈的切削加工過程是工件材料被切除的過程,刀具的刀刃在切削力的作用下擠入工件,工件就會由于外力作用而產生變形,此時在工件內各部分之間產生相互作用的內力,以抵抗這種外力的作用,并力圖使物體從變形后的位置恢復到變形前的位置,工件只有通過變形來達到新的應力平衡狀態。

在熱處理過程中,工件各部位組織轉變不一致,熱脹冷縮不同步,一般總會造成工件熱處理后不同程度、不同形式的畸變。

因為對工件進行熱加工或冷加工使金屬內部宏觀或微觀組織發生不均勻的體積變化而產生的具有內應力的零件,其內部組織處于一種極不穩定的狀態,有著強烈的恢復到無應力狀態的傾向,因此不斷地釋放應力,直到其完全消失為止,在這一內應力消失過程中,零件的形狀逐漸變化,原有的加工精度逐漸喪失。針對兩半聯接的大齒圈來說,加工應力的釋放更易產生變形,從而導致徑向跳動量的增加。

1.3 運輸、存放及安裝不當產生的徑向跳動

在起吊運輸過程中,如果裝卸起吊方法不當,也能引起張口現象。如圖 2 所示,如果起吊在半齒圈中間稍偏兩側部位,放置時,兩接合面先著地而后翻倒放平,此時半齒圈接合面處直徑變長而不能彈性恢復,時間一長即成為塑性變形,從而引起接合面張口,齒距變長,該段齒圈徑向跳動超差。安裝時如果放置方向不當,不注意法蘭螺栓擰緊順序,也容易引起齒圈變形。

圖 2 半圈起吊示意

2 大齒圈安裝的檢測與調整

按照安裝程序,大齒圈裝配到筒體法蘭后,首先要使兩半齒圈接口處的間隙及齒距符合要求,然后還應檢測大齒圈的徑向跳動和端面跳動值。如果超差,則應通過適當調整,保證其達到安裝的技術要求,為下一步的傳動裝置調整提供依據。

2.1 大齒圈的檢測

大齒圈安裝后需檢測其徑向跳動和端面跳動。徑向跳動 Fr 是以齒輪軸線為基準,其值等于徑向偏差的Z大值和Z小值的代數差。端面跳動是以齒輪軸線為基準,齒輪端面與軸心線的不垂直度。

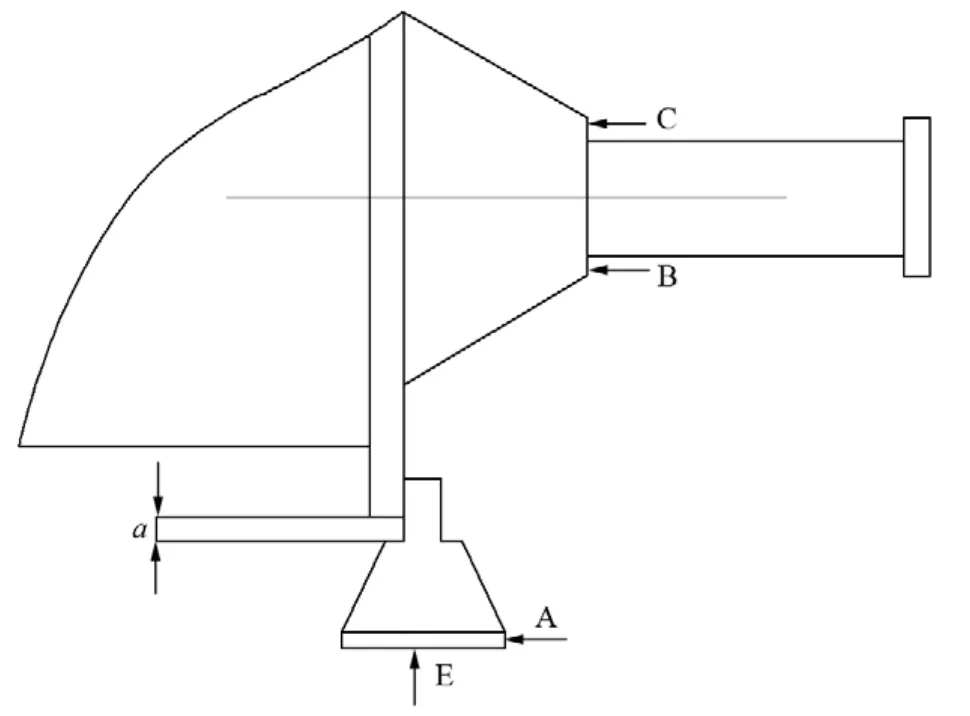

大齒圈徑向跳動和端面跳動的檢測如圖 3 所示,在大齒圈齒寬的中點處設置一塊千分表 E,測微指針要垂直被測面,用來測量齒圈的徑向跳動;在大齒圈的端面設置一塊千分表 A,用來測量大齒圈的端面跳動;B、C 兩塊千分表分別設在中空軸軸肩處,并相隔 180°,用來測量球磨機本身的軸間串動量,以此來校正大齒圈端面跳動量 A 表的數據。

千分表設置完畢后調校各表的指針,使指針對準讀數“0.00 mm”。將大齒圈均勻劃分幾點,作為檢測點。行車盤轉筒體,讀取千分表在相應點的讀數,并記錄數據,Z后回到零點,E 表的讀數仍為“0.00 mm”,就檢測出大齒圈各點的徑向偏差值,Z大偏差值與Z小偏差值的差即為大齒圈的徑向跳動量。

某一點 A 表的讀數減去對應點 B 表的讀數,即為該點的端面跳動偏差值,其Z大偏差值與Z小偏差值的差即為大齒圈的端面跳動量。

2.2 大齒圈的調整

根據規范要求:大齒圈的徑向跳動,每米節圓直徑不應大于 0.25 mm;大齒圈的端面跳動,每米節圓直徑不應大于 0.35 mm。如果超差就需要進行調整。

為了消除過大的端面跳動,可通過在大齒圈和端蓋的接觸面之間加金屬墊片進行調整,直至達到規范要求為止。

大齒圈內圓柱面與筒體法蘭的圓柱面之間有一定間隙,見圖 3 中的 a。在檢測完大齒圈的徑向跳動后,再按其對應點測量兩個圓柱配合面之間的間隙值 a,并計算出間隙平均值。調節法蘭連接螺栓,按計算出的間隙平均值調整各測量點的間隙,這樣基本能消除安裝誤差導致的徑向跳動偏差。緊固法蘭螺栓后,再次檢測齒圈的徑向跳動偏差,如果徑向跳動還超差,可繼續調整。在消除安裝誤差的前提下,也盡量減少其他原因導致的徑向偏差,使徑向跳動量達到或接近規范要求。調整完畢后,應將大齒圈徑向跳動偏差值Z大和Z小處作標記,并詳細記錄在設備檔案中,以利于調整齒輪副的嚙合間隙。

按照安裝程序,大齒圈裝配到筒體法蘭后,首先要使兩半齒圈接口處的間隙及齒距符合要求,然后還應檢測大齒圈的徑向跳動和端面跳動值。如果超差,則應通過適當調整,保證其達到安裝的技術要求,為下一步的傳動裝置調整提供依據。

2.1 大齒圈的檢測

大齒圈安裝后需檢測其徑向跳動和端面跳動。徑向跳動 Fr 是以齒輪軸線為基準,其值等于徑向偏差的Z大值和Z小值的代數差。端面跳動是以齒輪軸線為基準,齒輪端面與軸心線的不垂直度。

大齒圈徑向跳動和端面跳動的檢測如圖 3 所示,在大齒圈齒寬的中點處設置一塊千分表 E,測微指針要垂直被測面,用來測量齒圈的徑向跳動;在大齒圈的端面設置一塊千分表 A,用來測量大齒圈的端面跳動;B、C 兩塊千分表分別設在中空軸軸肩處,并相隔 180°,用來測量球磨機本身的軸間串動量,以此來校正大齒圈端面跳動量 A 表的數據。

千分表設置完畢后調校各表的指針,使指針對準讀數“0.00 mm”。將大齒圈均勻劃分幾點,作為檢測點。行車盤轉筒體,讀取千分表在相應點的讀數,并記錄數據,Z后回到零點,E 表的讀數仍為“0.00 mm”,就檢測出大齒圈各點的徑向偏差值,Z大偏差值與Z小偏差值的差即為大齒圈的徑向跳動量。

某一點 A 表的讀數減去對應點 B 表的讀數,即為該點的端面跳動偏差值,其Z大偏差值與Z小偏差值的差即為大齒圈的端面跳動量。

2.2 大齒圈的調整

根據規范要求:大齒圈的徑向跳動,每米節圓直徑不應大于 0.25 mm;大齒圈的端面跳動,每米節圓直徑不應大于 0.35 mm。如果超差就需要進行調整。

為了消除過大的端面跳動,可通過在大齒圈和端蓋的接觸面之間加金屬墊片進行調整,直至達到規范要求為止。

大齒圈內圓柱面與筒體法蘭的圓柱面之間有一定間隙,見圖 3 中的 a。在檢測完大齒圈的徑向跳動后,再按其對應點測量兩個圓柱配合面之間的間隙值 a,并計算出間隙平均值。調節法蘭連接螺栓,按計算出的間隙平均值調整各測量點的間隙,這樣基本能消除安裝誤差導致的徑向跳動偏差。緊固法蘭螺栓后,再次檢測齒圈的徑向跳動偏差,如果徑向跳動還超差,可繼續調整。在消除安裝誤差的前提下,也盡量減少其他原因導致的徑向偏差,使徑向跳動量達到或接近規范要求。調整完畢后,應將大齒圈徑向跳動偏差值Z大和Z小處作標記,并詳細記錄在設備檔案中,以利于調整齒輪副的嚙合間隙。

圖 3 測量齒圈軸向和徑向擺動示意

3 齒輪副嚙合間隙的檢測與調整

3.1 齒輪副嚙合情況的檢測

球磨機傳動裝置安裝后,按照規范要求,其檢驗方法為壓鉛和著色檢查。

3.1.1 壓鉛法檢測齒輪的嚙合間隙

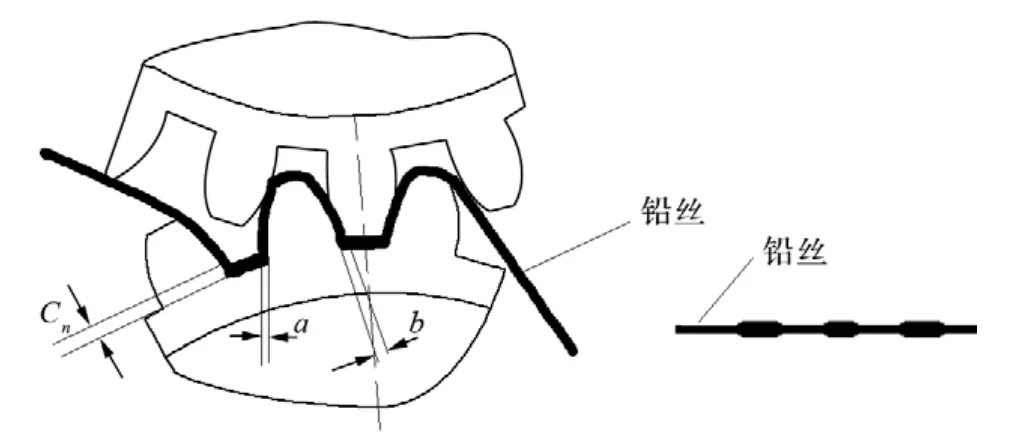

采用直徑約為 0.35~0.50 m (m 為齒輪模數) 的鉛絲 (棒),其長度應大于 5個齒距。沿齒寬均勻放置至少 2 根鉛絲 (棒),為防止其脫落,可用潤滑脂將其粘在齒面上;然后使齒輪嚙合滾壓,壓扁后的鉛絲 (棒)就代表齒輪嚙合的齒頂間隙和齒側間隙,如圖 4 所示,Cn 為齒頂間隙,a 與 b 為齒側間隙。用外徑千分尺測量被壓扁的鉛絲 (棒) 厚度,Z厚段為齒輪嚙合的頂間隙 Cn,與之相鄰兩段鉛絲厚度之和 (a+b) 即為齒輪嚙合的齒側間隙 Jbn。

3.1 齒輪副嚙合情況的檢測

球磨機傳動裝置安裝后,按照規范要求,其檢驗方法為壓鉛和著色檢查。

3.1.1 壓鉛法檢測齒輪的嚙合間隙

采用直徑約為 0.35~0.50 m (m 為齒輪模數) 的鉛絲 (棒),其長度應大于 5個齒距。沿齒寬均勻放置至少 2 根鉛絲 (棒),為防止其脫落,可用潤滑脂將其粘在齒面上;然后使齒輪嚙合滾壓,壓扁后的鉛絲 (棒)就代表齒輪嚙合的齒頂間隙和齒側間隙,如圖 4 所示,Cn 為齒頂間隙,a 與 b 為齒側間隙。用外徑千分尺測量被壓扁的鉛絲 (棒) 厚度,Z厚段為齒輪嚙合的頂間隙 Cn,與之相鄰兩段鉛絲厚度之和 (a+b) 即為齒輪嚙合的齒側間隙 Jbn。

圖 4 測量齒圈軸向和徑向擺動

通過壓鉛法,還能檢查出齒輪軸的平行度和扭斜度。

3.1.2 著色法檢查齒輪副的接觸面

齒輪嚙合接觸面積的大小和位置是表明齒輪制造和裝配質量的一個重要標志。傳動齒輪在運行過程中,要求相互作用的表面接觸良好,緊密配合,承受的負荷均勻分布,發生的磨損沿其工作齒面高度和寬度一致。否則,必然會加大載荷的集中和齒面的過早磨損。

著色法檢查齒輪副接觸面積的操作方法:用紅丹加少許機油調成涂色油,將其均勻地涂在小齒輪的嚙合面上;用小齒輪驅動大齒圈,在大齒圈轉動 3~4 轉后,涂色油的色跡即顯示在大齒圈的輪齒工作面上,根據色跡可以判定齒輪裝配的正確性。圓柱齒輪正確嚙合時,其嚙合接觸斑點,沿齒高不應小于 40%,沿齒長不應小于 50%,且應趨向于中部。

3.2 齒輪副嚙合間隙的調整

3.2.1 新安裝球磨機或更新大齒圈時間隙的調整

新安裝球磨機或更新大齒圈時,因大齒圈及小齒輪均為標準齒輪,此時應以檢測大、小齒輪嚙合的齒側間隙為主,齒頂間隙為輔的原則進行,齒輪嚙合側間隙應符合表 1 中的規定。

3.1.2 著色法檢查齒輪副的接觸面

齒輪嚙合接觸面積的大小和位置是表明齒輪制造和裝配質量的一個重要標志。傳動齒輪在運行過程中,要求相互作用的表面接觸良好,緊密配合,承受的負荷均勻分布,發生的磨損沿其工作齒面高度和寬度一致。否則,必然會加大載荷的集中和齒面的過早磨損。

著色法檢查齒輪副接觸面積的操作方法:用紅丹加少許機油調成涂色油,將其均勻地涂在小齒輪的嚙合面上;用小齒輪驅動大齒圈,在大齒圈轉動 3~4 轉后,涂色油的色跡即顯示在大齒圈的輪齒工作面上,根據色跡可以判定齒輪裝配的正確性。圓柱齒輪正確嚙合時,其嚙合接觸斑點,沿齒高不應小于 40%,沿齒長不應小于 50%,且應趨向于中部。

3.2 齒輪副嚙合間隙的調整

3.2.1 新安裝球磨機或更新大齒圈時間隙的調整

新安裝球磨機或更新大齒圈時,因大齒圈及小齒輪均為標準齒輪,此時應以檢測大、小齒輪嚙合的齒側間隙為主,齒頂間隙為輔的原則進行,齒輪嚙合側間隙應符合表 1 中的規定。

表 1 齒輪嚙合側間隙 mm

但檢測點一定要選擇在大齒圈徑向偏差值Z大處。只有保證大齒圈徑向偏差值Z大處的齒側間隙在表 1 給出的范圍內才能確保齒輪副的正常嚙合和傳動。調整后的間隙值要填寫在設備檔案中,作為后期維修時傳動裝置調整的依據。

3.2.2 更換小齒輪時嚙合間隙的調整

球磨機小齒輪的使用壽命一般為 1.5~2 a,而大齒圈的使用壽命卻在 12 a 以上,也就是說在大齒圈的使用周期內需多次更換小齒輪。在更換小齒輪時,因大齒圈齒厚的磨損,在齒面出現了一個“磨損”后的頂隙。由于這個頂隙是磨損出來的,具有磨合性質,新更換的小齒輪的徑向Z大偏差值只要稍大于更換前的小齒輪的Z大徑向偏差值,就會因頂牙現象而發生振動。此時因齒面已經磨損,因此檢測齒輪嚙合的側間隙是沒用的,只能根據設備擋案記錄的齒頂間隙值,及新更換的小齒輪的徑向偏差值的增加量,將齒頂間隙放大,方可保證傳動裝置的正常運行。通過壓鉛法檢測齒頂間隙及用著色法檢查齒輪嚙合接觸斑點,滿足規范要求即可,不必檢測齒側間隙。

3.2.3 大齒圈翻背時嚙合間隙的調整

因球磨機單向運轉,為了延長大齒圈的使用壽命,保證傳動系統運行平穩,當大齒圈齒厚磨損量達25% 時可翻面繼續使用。大齒圈翻面安裝、調整的工作程序應按安裝新大齒圈的程序進行,需調整大齒圈的徑向跳動和端面跳動,并將調整結果記入設備檔案。在檢測齒輪副的嚙合間隙時,因大齒圈齒厚已嚴重磨損,齒側間隙已毫無意義,此時只需采用壓鉛法檢測齒頂間隙即可。齒頂間隙的調整依據為:在徑向偏差值Z大處,齒頂間隙 Cn = 0.25 m;在徑向偏差值Z小處,齒頂間隙 Cn = 0.25 m+Fr。

4 結語

大小齒輪的嚙合情況對球磨機的運轉狀況有著重要影響,合理選擇齒輪的嚙合間隙并進行必要的調整是球磨機安裝及維修工作中的重要環節,也是保證傳動系統正常運行的必要條件。所以,在球磨機安裝、維修過程中要針對不同情況采用不同的控制標準,來調整齒輪的嚙合間隙,保證齒輪副的正確嚙合。

在球磨機安裝及大齒圈更新時,可按規范要求,以控制齒側間隙為主,但要充分考慮大齒圈的徑向跳動量,合理選擇檢測點;在維修階段,只能將控制齒頂間隙作為的調整依據,但齒頂間隙的控制值也需根據不同情況進行合理確定。

引文格式:

[1]童仁平.球磨機齒輪嚙合間隙的合理選擇及調整.[J].礦山機械,2014,42(2):122-125.

3.2.2 更換小齒輪時嚙合間隙的調整

球磨機小齒輪的使用壽命一般為 1.5~2 a,而大齒圈的使用壽命卻在 12 a 以上,也就是說在大齒圈的使用周期內需多次更換小齒輪。在更換小齒輪時,因大齒圈齒厚的磨損,在齒面出現了一個“磨損”后的頂隙。由于這個頂隙是磨損出來的,具有磨合性質,新更換的小齒輪的徑向Z大偏差值只要稍大于更換前的小齒輪的Z大徑向偏差值,就會因頂牙現象而發生振動。此時因齒面已經磨損,因此檢測齒輪嚙合的側間隙是沒用的,只能根據設備擋案記錄的齒頂間隙值,及新更換的小齒輪的徑向偏差值的增加量,將齒頂間隙放大,方可保證傳動裝置的正常運行。通過壓鉛法檢測齒頂間隙及用著色法檢查齒輪嚙合接觸斑點,滿足規范要求即可,不必檢測齒側間隙。

3.2.3 大齒圈翻背時嚙合間隙的調整

因球磨機單向運轉,為了延長大齒圈的使用壽命,保證傳動系統運行平穩,當大齒圈齒厚磨損量達25% 時可翻面繼續使用。大齒圈翻面安裝、調整的工作程序應按安裝新大齒圈的程序進行,需調整大齒圈的徑向跳動和端面跳動,并將調整結果記入設備檔案。在檢測齒輪副的嚙合間隙時,因大齒圈齒厚已嚴重磨損,齒側間隙已毫無意義,此時只需采用壓鉛法檢測齒頂間隙即可。齒頂間隙的調整依據為:在徑向偏差值Z大處,齒頂間隙 Cn = 0.25 m;在徑向偏差值Z小處,齒頂間隙 Cn = 0.25 m+Fr。

4 結語

大小齒輪的嚙合情況對球磨機的運轉狀況有著重要影響,合理選擇齒輪的嚙合間隙并進行必要的調整是球磨機安裝及維修工作中的重要環節,也是保證傳動系統正常運行的必要條件。所以,在球磨機安裝、維修過程中要針對不同情況采用不同的控制標準,來調整齒輪的嚙合間隙,保證齒輪副的正確嚙合。

在球磨機安裝及大齒圈更新時,可按規范要求,以控制齒側間隙為主,但要充分考慮大齒圈的徑向跳動量,合理選擇檢測點;在維修階段,只能將控制齒頂間隙作為的調整依據,但齒頂間隙的控制值也需根據不同情況進行合理確定。

引文格式:

[1]童仁平.球磨機齒輪嚙合間隙的合理選擇及調整.[J].礦山機械,2014,42(2):122-125.

來源:《礦山機械》2014年02期