軸流污水泵失效分析及改造對策

2020-01-19李云先

(中石化股份有限公司齊魯分公司供排水廠)

某給排水廠裝置在投運中因發生嚴重軸系振動故障而停車維護。通過對軸封失效原因的分析,并對軸流污水泵進行泵體解體檢查,發現了主要原因為軸承損壞,導致軸封失效和軸流污水泵故障。從密封原理和密封材料方面著手,對密封室進行了局部改造,徹底解決了污水泵故障問題,保證了生產的穩定長周期運行。(中石化股份有限公司齊魯分公司供排水廠)

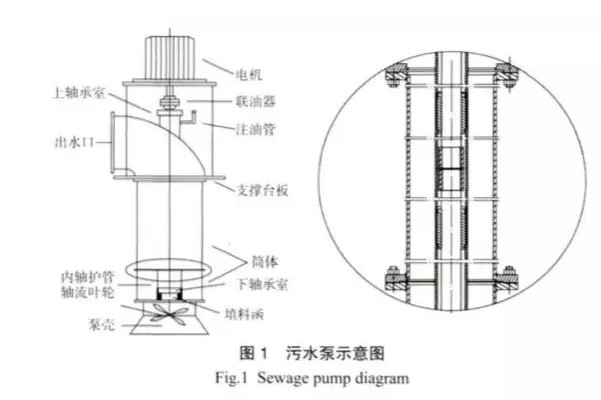

某公司供排水廠乙烯污水處理采用兩臺350WLC-600型立式軸流污水泵(Q=6000m3/h、H=7m、N=21kW、n=970r/min)(以下簡稱污水泵),將池中的工業污水進行提升后,輸送到污水處理裝置。水泵24小時連續工作,所輸送的介質為工業混合廢水,含有一定量泥沙和雜質,pH值在5-9之間。該立式軸流泵具體結構如圖1所示。

軸承室內裝有2只7310BDB向心推力角接觸球軸承和1只6310深溝球軸承,其余3個徑向支撐采用整體式錫青銅滑動軸承,用內護管將其污水隔開。整個軸系靠軸承室的2只角接觸球軸承軸向定位并承擔不平衡軸向力,其余軸承只承受徑向負荷。內護管有4節,下護管的下端與軸承室采用螺紋連接,螺紋管下端與軸承外圈壓緊,以保證軸向定位。

軸承采用脂潤滑,軸承壓蓋裝有1只旋轉式唇形油封,防止外部灰塵、水分等進入潤滑系統;軸承下部也裝有1只旋轉式唇形油封,用來防止潤滑脂的流失。內護管內充滿潤滑油,注油管上有油位指示,觀察潤滑油是否流失或被污染。在泵體下部的填料函內裝有7件串聯布置的旋轉軸唇形密封,防止潤滑油外漏及污水竄入內護管。

1.存在問題

污水泵自投用以來,因故障頻發導致多次非計劃停車,先是發現儲油管進水,運行15-30天就會發生嚴重軸系振動,并伴隨著很大的噪音。拆機時發現,軸承室的潤滑油中含有部分污水和泥沙,滾珠和軸瓦損壞嚴重。7組唇形密封均出現不同程度的變形,與其配合的相應軸頸部分也出現輕微磨損痕跡。雖經多次維護并更換零件,均未能解決問題,被迫進行改造。

2.原因分析

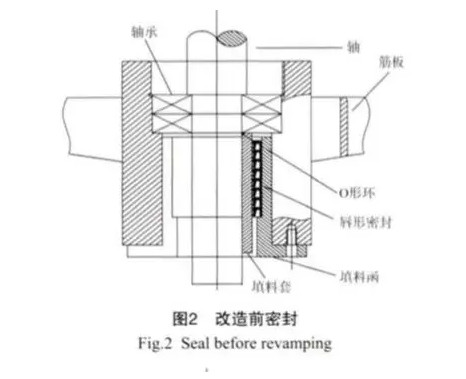

從污水泵軸封結構來看,軸封是由串聯的7件帶副唇的旋轉軸唇形密封和橡膠O形環兩部分組成[1]。旋轉軸唇形密封起到主要的軸向密封作用,防止污水通過軸向間隙進入軸承室;O形環起到輔助的徑向和軸向密封作用,阻礙主軸與填料之間的介質流通。根據檢修發現的問題來分析,軸封失效和軸承損壞是引起污水泵發生故障的主要原因[2]。

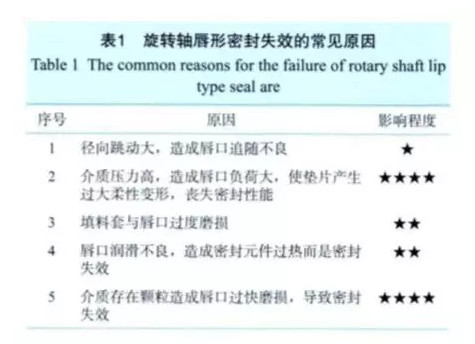

通常引起本類軸封失效的原因大致如下:1)軸徑向跳動,造成唇口追隨不良[3];2)唇口冷卻潤滑不良,接觸面因摩擦導致密封元件溫度過高,而使橡膠材料變軟,彈性下降,喪失密封性能[4];3)填料套與唇口過度磨損;4)所處理的介質壓力過高,使唇形密封出現過大的柔性變形;5)介質存在固體顆粒造成唇口過快磨損,導致密封失效[5]。

檢修時對各相關部件檢測結果表明:主軸運轉平穩,不存在偏心運轉;唇口潤滑良好,未出現過熱,這些因素尚不至于影響污水泵的正常運行。各組唇形密封環唇口出現不同程度的磨損且密封環很容易產生變形,由此可以斷定:軸封失效是導致軸承損壞和污水泵故障的關鍵。

隨著運行時間的延續,這種趨勢不斷增大,致使密封逐級失效,Z后導致整個軸封全部失效[10],使得大量的污水夾帶泥沙等顆粒進入密封唇口的接觸面,加劇了接觸面的磨損。因軸封失效,污水夾帶泥沙穿過密封進入內護管內而與潤滑油混合,混有污水的潤滑油進入到軸承室,惡化了軸承的工作狀態。軸承在含有污水和泥沙潤滑油情況下高速旋轉,很快損壞。

3.改造對策

從以上分析可知,350WLC型立式污水泵的失效,是因軸封失效而引起,解決問題的關鍵是采用適合的軸封結構,阻止污水進入軸承室,保證軸承的正常運轉,從而保證污水泵的安穩運行[11]。

單從解決350WLC型立式污水泵的軸封泄漏看,改為機械密封可以達到要求。但考慮到密封浸在污水中,而污水中含有大量泥沙等雜質,很難對機械密封進行沖洗,易造成損壞,而且機械密封費用較高。原填料函結構尺寸較小,改造難度大,也難以實現。

通過分析,從本污水泵的實際情況出發,本著經濟、實用、可靠的原則決定對密封室進行局部結構改造,解決泄漏問題。

3.1改造方案

改造唇形密封結構,縮短填料套尺寸,騰出空間下設動力密封結構。將原設置于填料套上端用于軸向密封的O形橡膠環移至填料套下端。改造前、后的密封室結構見圖2、圖3。由改造前的一段7只唇形密封改造成為動力密封加3只唇形密封的組合式兩段密封。

改造后的動力密封環開有三道環形迷宮槽,下端開有V型槽。在離心力作用下,旋轉的污水在密封環下部和填料函內壁的環形區域形成高壓區,部分地阻止了污水流向密封腔,并將污水中的泥沙等顆粒物有效地甩出密封腔。加壓污水流經動力密封環與填料函的間隙,起始是以較高的靜壓能進入,在間隙中轉變為動能后進行流動,到達環形迷宮槽的空間時再次轉變為靜壓能,在流動和能量的轉變過程中消耗了部分能量,使再次轉變的靜壓能小于起始值。多次流動和轉變后,能量降低到一定值,介質失去了外泄的能量達到密封。歡迎關注泵友圈微信公眾號。上部的3只唇形密封環也起到了輔助密封作用,這樣就從根本上改變了密封狀態[12]。O型橡膠密封環能阻斷介質從動力密封環到主軸間隙的泄漏,將其設置在填料套下端也避免了雜質在間隙中集結,保證了正常運轉。

3.3密封件材料選擇

改造后上端唇形密封結構件的材料不變,僅對填料套外表面鍍硬質鋸以提高其耐磨性。動力密封環采用18-8不銹鋼,在下部填料函內部襯4mm的PVC襯套,用螺釘固定在填料函上。動力密封環與PVC襯套的間隙控制在0.1-0.15mm之間。高速旋轉的動力密封環帶動流體沖刷襯套內壁,帶走了摩擦所產生的熱,保證了PVC襯套的使用性能。

4.改造前、后運轉狀況對比

原污水泵在投用后大約24小時,從儲油管的示油器發現油位出現波動,表明有污水進入儲油管,隨著運轉時間的增長,這種現象越來越嚴重。運行10天左右,開始出現不規則的噪音和震動,且逐漸加大。一般在工作三周后,噪音和震動明顯加大,難以維持正常運行。雖經多次維修并更換軸承和唇形橡膠環,但一直沒能解決問題,且