某鋼鐵公司不銹鋼軋鋼廠集中智能潤滑系統方案

2019-10-11(中核電機潤滑)

一、方案概況根據技術要求,擬采用二套ZHRH-3000型能集中干油潤滑系統分別完成粗軋、精軋生產線潤滑,潤滑點共計1100個,需要重點監控的潤滑點150個左右。智能集中干油潤滑系統技術指標如下:

1、單線單向給潤滑點供應潤滑脂,油脂在管路中存積時間短,不易變質。

2、容積式計量,不受油品、溫度、壓力、管路阻力的影響。

3、150個單點、逐點供油、每點給油量可觸摸屏調整和鍵盤調整;一對一檢測和控制,其余潤滑點采用單向分配器順序供油。

4、系統潤滑點可分為多個潤滑段,每個潤滑段參數分別設定。

5、堵塞或泄漏潤滑點報警,并指出故障潤滑點的位置。

6、三重過壓保護:壓力檢測、電氣停泵;溢流閥回流;保險片泄壓。

7、電控柜有就地,遠程控制。

8、采用以太網通訊,實現遠程計算機監控,并能擴展手機APP監控。

9、所有智能分油箱集中安裝在常溫,通風,維護方便的地方。

10、供油主管32X3支管10X1.5不銹鋼無縫鋼管。

11、實現設備潤滑的智能控制。

12、兩套智能潤滑系統配一套計算機監控站。

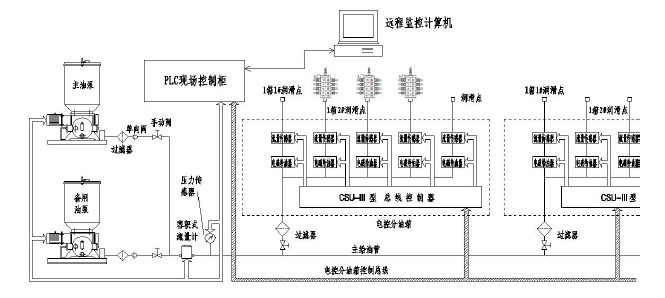

系統如下圖所示:

ZHRH-3000型智能潤滑系統主要由遠程監控計算機、PLC現場控制柜、潤滑油泵、智能分油箱、給油管、電氣線纜和計量測控裝置(流量傳感器、壓力傳感器)等部分組成。如下圖所示:

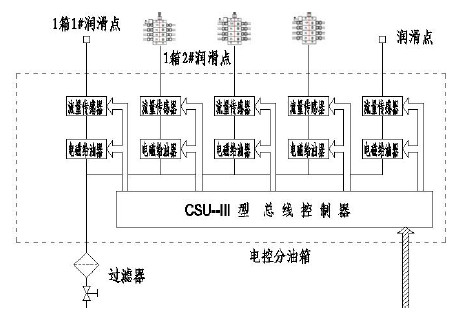

智能總線控制器、電磁給油器、定量流量傳感器和箱體。為了清潔減少堵塞,一般分油箱入口安裝過濾器。智能總線控制器接受來自“分油箱控制總線”的命令信息,并根據通訊協議進行解析邏輯處理,然后依次選擇打開一路電磁給油器。電磁給油器控制油路的通油和斷油,潤滑點切換和給油量計量由PLC、定量流量傳感器、智能總線控制器共同完成。過濾器把來自給油管潤滑脂中夾帶的渣屑過濾,以免堵塞油路。

每臺智能分油箱包含四個單元,四個電磁給油器和四個定量流量傳感器。電控分油箱有一個進油口,4個出油口,每個出油口對應一個潤滑點。各電磁給油器工作時互不關聯,其得電和失電僅僅分別受智能總線控制器控制。

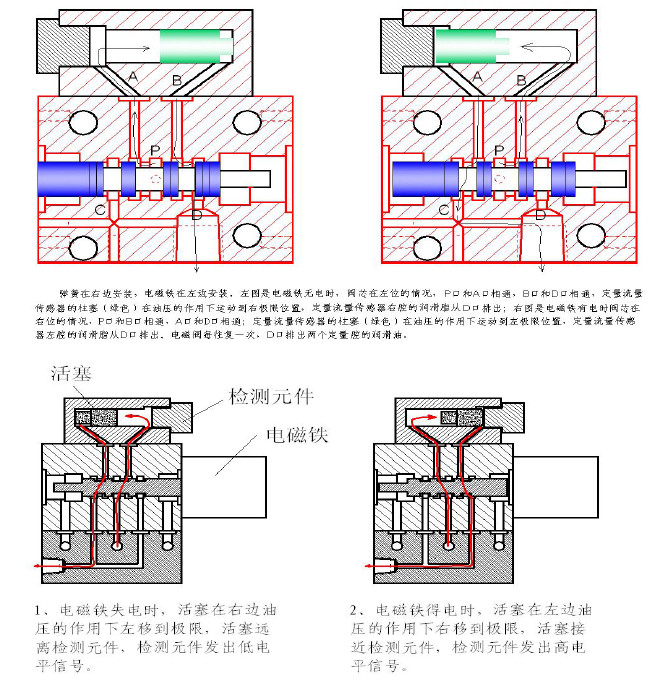

當潤滑系統工作時,控制柜啟動油泵,主油管壓力升高。當主油管壓力升高到可以給油時,PLC使1號箱1#電磁給油器得電給該潤滑點加油,同時這個電磁給油器后面的定量流量傳感器動作,1號箱1#出口排出3毫升潤滑油,如果需要15毫升潤滑油,則PLC控制1號箱1#電磁給油器反復得電失電5次,則1號箱1#出口排出3×5=15毫升潤滑油。電磁給油器失電時定量流量傳感器復位時,由于油壓所形成的壓力很大,定量流量傳感器復位迅速且立刻到極限位置,克服了早期產品用彈簧復位所導致的力量不足和復位時間過長的弊端。當1號箱1#出口加油完畢,PLC關閉1號箱1#電磁給油器,打開1號箱2#電磁給油器給1號箱2#潤滑點加油,同時這個電磁給油器后面的流量傳感器動作,1號箱2#出口排出3毫升潤滑油,如果需要15毫升潤滑油,則PLC控制1箱2#電磁給油器反復打開關閉5次,則1箱2#出口排出3×5=15毫升潤滑油……

ZHRH-3000智能集中干油潤滑系統按設定油量控制電磁給油器的打開次數控制給油量,間隔的時間就是這個潤滑點的“潤滑周期”,因此系統竣工后,更改每個潤滑點的“潤滑周期”和“每次給油量”(通過控制電磁給油器的動作次數)是很簡單的事情(用鍵盤設置一下參數),而且,調整一個潤滑點,其他潤滑點保持不變。

當系統使電磁給油器得電卻沒有檢測到“定量流量傳感器”的檢測元件輸出高電平時,則報警,指出該點堵塞。

ZHRH-3000型智能集中潤滑系統的控制功能由PLC軟件實現,用觸摸屏顯示包括運行參數的調整及故障報警(可擴展手機APP功能),上位監控電腦遠程控制及報警監控和存儲數據。

電動潤滑泵技術參數:公稱壓力40Mpa,公稱流量400ml/min,儲油容積100L,電機功率1.5KW,滿足甲方現場設備供油要求。