三代輪轂軸承內外圈精鍛工藝問題分析及改善

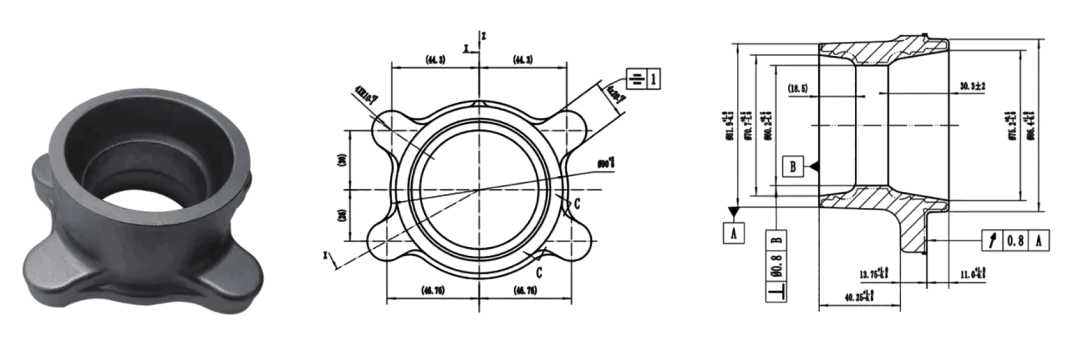

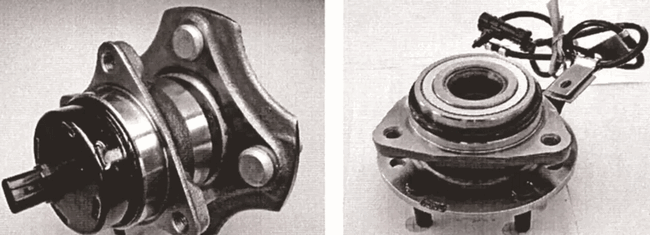

2019-09-24輪轂軸承是一個非常重要的汽車零部件,其主要作用是承重和為輪轂的傳動提供精確引導。乘用車輪轂軸承經歷了一、二代的發展,現在主流車型全面使用三代輪轂軸承,三代輪轂軸承單元是由一個帶凸緣的內圈和一個帶異形外盤的外圈組裝而成(圖1),強度要求較高。該系列產品內、外圈采用精密模鍛工藝生產,具有生產效率高、產品質量穩定、材料利用率高和自動化程度高等優點。

圖1 三代輪轂軸承單元

隨著乘用車型不斷升級發展,三代輪轂軸承的品種日益增多,形狀與結構不斷復雜化,常規的三代輪轂軸承內、外圈的精鍛工藝存在部分模具壽命低和工藝缺陷等問題。本文分析了某合資品牌新型三代輪轂軸承內、外圈精鍛工藝中模具壽命及工藝缺陷問題,運用DEFORM-3D對該輪轂軸承內、外圈鍛造過程進行數值模擬,獲得鍛造成形過程中的應力、應變、溫度分布場和材料流動狀態及模具的受力狀態,分析出問題產生的原因及工藝改善的方向。通過工藝的改善實施,得到很好的效果,Z終確定量產工藝的優化方式。

三代輪轂軸承外圈精鍛成形模具壽命問題分析

問題描述

某型號輪轂軸承外圈(圖2)采用自動上料加熱中頻爐、步進梁式機械手、在1000t多工位熱模鍛壓力機上精密熱鍛成形。

輪轂軸承外圈精鍛工序:下料→加熱→鐓坯→預制坯→終鍛成形→切邊→沖孔→控溫冷卻→等溫正火→拋丸→探傷→分檢打標→清洗防銹→終檢→包裝入庫。該產品量產工藝生產效率高,生產質量穩定,主要存在終鍛凹模凸耳根部開裂降低模具壽命的問題(圖3)。

圖3 終鍛凹模凸耳根部開裂

原因分析

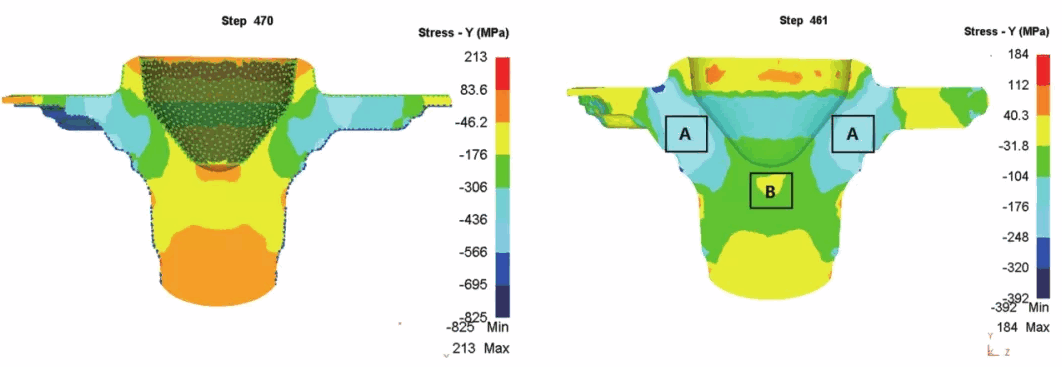

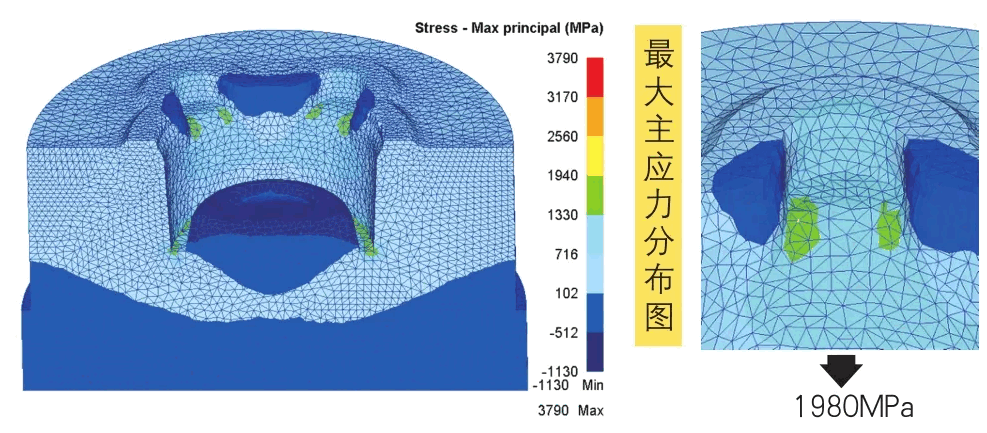

運用DEFORM-3D對輪轂軸承外圈精鍛成形工藝進行數值模擬,凹模材料采用常規的H13熱模鍛模具鋼材,模具使用時預熱到200~250℃,連續生產模具溫度400~500℃。得出在預鍛成形的基礎上,終鍛成形末期,模具型腔內承受的壓力增大,凹模凸耳圓角根部承受拉應力,Z大拉應力達到1980MPa(圖4)。

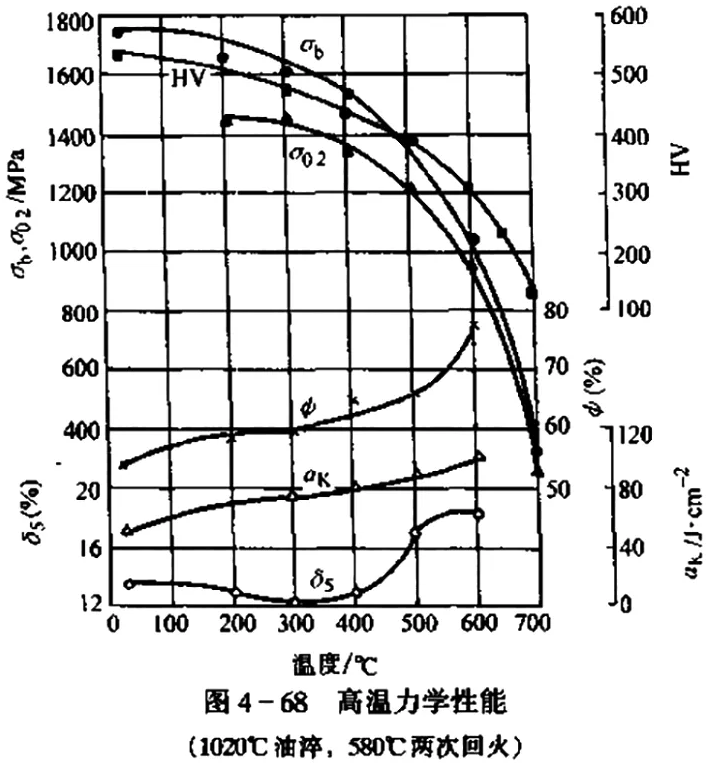

查閱H13模具鋼材高溫力學性能表(圖5),模具溫度在400~500℃范圍時,H13模具鋼抗拉強度在1380~1550MPa范圍內,因凹模凸耳根部Z大拉應力1980MPa大于H13模具鋼抗拉強度1550MPa,可以判斷外圈終鍛成形凹模因此提前開裂失效。

終鍛成形凹模凸耳根部開裂原因如下:隨著模具型腔的閉合,金屬充滿型腔后,多余的金屬從橋部流出形成飛邊,此時成形力急劇增大,模具型腔內壓同時增大,模具凸耳根部為Z薄弱處,拉應力超過模具材料的強度極限值,出現開裂失效。

圖4 模具型腔應力分布圖

圖5 H13模具鋼材高溫力學性能

解決思路

采用輪轂軸承外圈中空分流的鍛造成形工藝方案和預制坯優化設計方法,增加預制坯上模芯的直徑尺寸φ1,使其大于成形上模芯直徑尺寸φ2,改變連皮厚度尺寸,同時在終鍛成形工序沖孔連皮上設置分流作用的容料槽(圖6)。

圖7 Z大主應力分布圖

終鍛成形時凸模向下作用,分流面部位的金屬逐漸鐓粗壓縮成形,分流面以外的金屬向外沿凸耳方向充滿異形盤面及外部型腔,分流面以內的金屬向內側流動,使內孔縮小連皮增厚,達到分流的效果。在有利于金屬充填質量的前提下,降低成形力大小,降低凸耳根部的Z大拉應力值。

運用DEFORM-3D對修改方案進行數值模擬,從成形力量變化圖、流動速度對比圖、Z大主應力分布圖(圖7)可以得出,外圈終鍛凹模凸耳根部圓角處承受的Z大拉應力降至1160MPa,處于H13模具材料相同條件許用范圍。

三代輪轂軸承內圈精鍛成形工藝問題分析

問題描述

某型號輪轂軸承內圈,采用自動上料中頻加熱爐、步進梁式機械手、1600t多工位熱模鍛壓力機精密熱鍛成形。精鍛工藝流程:下料→加熱→鐓坯→預制坯→終鍛成形→切邊→控溫冷卻→等溫正火→拋丸→探傷→分檢打標→清洗防銹→終檢→包裝入庫。該量產工藝生產效率高,生產過程質量穩定。經大批量生產驗證,前期終鍛成形工序間斷出現上模沖孔中心縮孔現象(圖8)。

原因分析

運用DEFPRM-3D對輪轂軸承內圈精鍛成形工藝進行數值模擬,在現行預制坯形狀下,終鍛成形時,由于B區金屬的軸向壓應力小,當A區金屬往凹模孔流動時便拉著B區金屬一起流動,使其與上模芯端面分離并呈凹形,在徑向力的作用下形成縮孔(圖9)。

預制坯的方式導致制坯的形狀呈現不穩定狀態,預制坯桿部的充填長度與終鍛溫度變化、模具潤滑、模具表面粗糙度等狀況密切相關。多次試驗得出,當預制坯桿部長度低于一定值時,終鍛成形將出現中心縮孔風險。

圖11 預鍛合模高度的選擇

解決思路

改變預制坯方式,控制預制坯桿部長度尺寸,增大終鍛成形時中心金屬的軸向壓應力。

采用復合擠壓制坯方式(圖10),既能保證金屬沿軸向流動,達到控制預制坯桿部長度的目的,又可避免出現縱向毛刺,利于終鍛成形。

對改進的預制坯進行終鍛成形模擬分析,通過模擬可知終鍛時,金屬先充滿上模型腔,再逐漸充填凹模底部型腔和花瓣部分,Z后凹模底部和花瓣部分幾乎同時填滿,整個過程未出現中心縮孔、折疊等缺陷,成形力可控。

對改進的預制坯選擇合理的預鍛合模高度,在不同的預鍛合模高度下,模擬預鍛、終鍛充填情況及成形力,結果見圖11。從表1中可以看出,Z合理的行程L為166~169mm。

結論

⑴三代輪轂軸承外圈成形模具異常開裂問題,采用輪轂軸承外圈中空分流的鍛造成形工藝方案和預制坯優化設計方法。增加預制坯上下模芯的直徑尺寸及改變連皮厚度尺寸,同時在終鍛成形工序沖孔連皮上設置分流作用的容料槽,達到終鍛成形分流,減小成形力的作用。凹模凸耳的Z大拉應力由1980MPa降到1160MPa,達到H13模具材料許用范圍,可以解決模具異常失效問題。

⑵三代輪轂軸承內圈終鍛成形工序間斷出現上模中心縮孔現象,通過改變預制坯方式,控制預制坯桿部長度尺寸,增大終鍛成形時中心金屬的軸向壓應力。采用復合擠壓制坯方式,達到控制預制坯桿部長度的目的,整個生產驗證過程未出現中心縮孔、折疊等缺陷。

作者簡介

蘇濤,技術副總,高級工程師,主要從事熱、溫、冷復合精鍛技術研究及管理工作,牽頭建成了“重慶市齒形零件精密成形工程技術研究中心”、“重慶大學創精溫鍛聯合研發中心”、“重慶市級企業技術中心”等多個研發平臺。負責組織研發30余項新品項目,完成了三百余個新產品的開發與量產,申報專利15項(發明專利5項)。主持完成《汽車變速器結合齒整體精密成形關鍵技術及產業化》項目,獲得重慶市科技進步三等獎。牽頭獲得重慶市科技技術成果4項、重慶市高新技術產品15項。

來源:《鍛造與沖壓》2019年第17期